Una revisión de los fenómenos que generan deformación en los productos plásticos moldeados por inyección y de medidas que se pueden tomar para contrarrestarlos.

El proceso de moldeo por inyección es cada vez más empleado en la manufactura de componentes, especialmente de componentes de precisión. Es una tendencia común buscar reemplazar varios componentes “sencillos” por un único componente “complejo” moldeado en una sola pieza. Esta tendencia ha revolucionado el concepto de moldeo por inyección en los últimos 20 años y ha hecho que se integren a la inyección convencional otros procesos, como el sobre-moldeo de materiales o de insertos.

Sin embargo, esta tendencia trae consigo un desafío: los componentes moldeados tienen que encajar uno con el otro. Y esta precisión de la manufactura no es tan fácil de obtener en los componentes plásticos, como lo es en componentes metálicos, donde lo que “sale de la máquina” no varía más en dimensiones.

La naturaleza intrínseca del plástico determina comportamientos que le son únicos y que no se observan en otros materiales. Posiblemente hayamos oído ya que las macromoléculas que componen el plástico son como “espaguetis”. Pues bien, estos espaguetis en realidad tienen una gran facilidad para moverse y se trasladan en función de la temperatura interna o de la carga a la que sometemos un producto. Una pieza inyectada normalmente es expulsada del molde con temperaturas internas superiores a la temperatura del medio ambiente y, por lo tanto, sus moléculas todavía tienen energía libre para desplazarse y moverse, generando deformaciones.

Cuando los espaguetis tienen más energía disponible, porque se encuentran más calientes, sencillamente se van a mover más, deformando el producto moldeado. Por tanto, lo que queremos hacer es retirarle al producto durante el proceso de moldeo la mayor cantidad posible de energía para que las macromoléculas no se puedan mover.

Así que aquí va mi primera sugerencia para controlar las dimensiones de un producto inyectado: preguntémonos ¿cómo puedo quitar energía (temperatura) del producto antes de moldearlo?

Diseño térmico del molde

Y la primera respuesta es: a través del diseño del sistema de atemperamiento del molde. El molde de inyección tiene dos funciones principales: conformar la geometría del producto moldeado y retirar la energía que utilizamos para fundir el plástico en la unidad de plastificación. Muchas veces hacemos más énfasis en la primera función y olvidamos la segunda. De hecho, no es poco común que los canales de atemperamiento sean lo último que diseñamos, y que pasen “por donde quepan”, después de que hayamos diseñado el sistema de expulsión y otros componentes críticos.

El agua (o aceite, en el caso de resinas de alto desempeño) dentro de los canales debe llegar lo más cerca posible a la pared de la cavidad. Entre más cerca esté el agua, más capacidad tendrá de retirar energía del plástico caliente.

Otra consideración importante es el circuito de agua que tenemos dentro del molde. Es fundamental garantizar que el recorrido de agua va a ser lo más corto posible y evitar lo que en la práctica se conoce como el “puenteo” de los canales de atemperamiento. Es decir, conectar la salida de agua de un canal de atemperamiento con la entrada de otro canal. En general, entre la entrada y la salida del agua no debería existir una diferencia de temperatura superior a 5°C en piezas “commodity” y de 3°C en piezas técnicas.

En los casos en los que por diseño mecánico o por esbeltez del inserto dentro de la cavidad es imposible llegar con agua, la recomendación es emplear aleaciones de alta conductividad térmica. Es popular el uso de aleaciones de cobre al berilio, pero su utilización está limitada porque son más costosas que el acero de moldes convencional, y además requieren más tiempo y causan más desgaste en la manufactura. Una alternativa poco utilizada en nuestra región es el uso de aleaciones de acero de corte rápido. Este tipo de aleaciones de acero son más fáciles de fabricar y tienen mejor tenacidad (por lo cual son menos frágiles que el cobre al berilio), pero también cuentan con alta conductividad térmica.

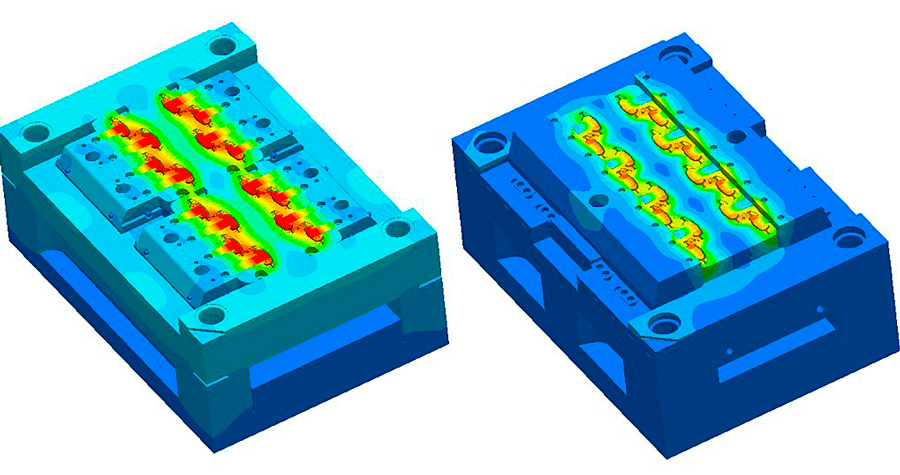

En cualquier punto de la cavidad del molde donde se genere un punto caliente tendremos tendencia a la deformación del producto plástico. De mi experiencia personal podría decir que es deseable no tener gradientes de temperatura superiores a 35°C dentro del molde. Si se supera este gradiente de temperatura, lo más probable es que tengamos deformación por encima de lo esperado en la pieza moldeada.

Calidad y cantidad de agua dentro del molde

Nada hacemos diseñando una excelente configuración de canales de atemperamiento si no garantizamos el suministro de suficiente agua (o aceite) y de buena calidad. No solo debemos llegar cerca de la cavidad, sino que también debemos llegar con suficiente caudal. En general, la recomendación es que los canales de atemperamiento no tengan un diámetro interno inferior a 8 mm y de ser posible se aconseja trabajar con un diámetro interno de 10 mm (y es importante recordar que se trata del diámetro interno efectivo del canal y no del diámetro externo que puedo medir en los acoples).

En cuanto al caudal: para tener una transferencia de calor óptima, buscaremos tener el caudal de agua que suministre un régimen de flujo de agua turbulento. Al tener turbulencia dentro de los canales de nuestro sistema de atemperamiento, lograremos retirar más calor en menos tiempo. En la Tabla 1 se presentan sugerencias del caudal que debe pasar por un canal de atemperamiento en función del diámetro interno.

Otro punto crítico, y quizás el más crítico de todos los que trataremos en este artículo, es la calidad del agua. Es común que trabajemos con agua que no solo está dedicada a una máquina sino que hace parte de un circuito. Pero si el agua se contamina dentro de este circuito, bien sea por efectos medioambientales o por corrosión dentro de las tuberías en las que circula, lo que pasará es que va a transportar este sedimento y lo va a depositar en los canales de atemperamiento de nuestro molde. Esta deposición genera un cascarón aislante dentro de los canales que impide la transferencia de calor y que va alargando el tiempo de ciclo de nuestro producto.

Temperatura, temperatura, temperatura…

La energía que tienen las moléculas de plástico para moverse es directamente proporcional a la temperatura que tienen disponible. Así que, entre más energía entreguemos desde la unidad de plastificación, más energía tendremos que retirar en el producto terminado.

El perfil de temperatura que seleccionamos en la máquina de inyección tiene dos objetivos: garantizar una buena homogenización de los pellets con los que alimentamos la inyectora y garantizar que la viscosidad del fundido sea suficientemente baja para pasar por los canales de alimentación del molde y llenar todos los resquicios de la cavidad.

Sin embargo, muchas veces trabajamos con perfiles de temperatura por encima de lo estrictamente necesario. Esto hace que en realidad estemos entregándole al material más energía de la que necesita para funcionar y, por supuesto, esta energía tendrá que ser retirada posteriormente, alargando el tiempo de ciclo. Y si no alargamos el tiempo de ciclo, tendremos mayor deformación en el producto terminado. La sugerencia es evaluar cuál es la temperatura mínima necesaria para operar con suficiente calidad y trabajar con este perfil.

Diseño del producto

Ahora bien, hemos tratado temas que rodean el procesamiento. Sin embargo, hay un tema anterior crítico, y es el de diseño de producto. Un producto con paredes muy gruesas, y sobre todo un producto con variaciones entre paredes gruesas y paredes delgadas, es un producto susceptible a la deformación.

Existen diferentes reglas de diseño que es conveniente aplicar a los productos plásticos. Pero la más importante es procurar diseñar con espesores constantes. La zona más gruesa de un producto inyectado tomará más tiempo en solidificar y, al durar caliente más tiempo, los “espaguetis” que conforman las macromoléculas tienen más tiempo para moverse y para reconfigurarse, halando las zonas de producto a su alrededor y generando deformaciones y esfuerzos residuales.

Empleo de agentes nucleantes o refuerzos

Para materiales semi-cristalinos, como el PP o el PE, existen agentes nucleantes que hacen que una parte de la energía interna del producto plástico se consuma en la “nucleación”, es decir, en la conformación de una estructura semi-cristalina. Son, por decirlo de alguna manera, “aceleradores” del proceso de solidificación y permiten que lo que tiende a hacer el producto plástico fuera del molde, lo haga de una vez adentro del molde. Este tipo de agentes permite lograr más estabilidad dimensional y menos deformación.

Los materiales semi-cristalinos sin cargas de refuerzo son los más susceptibles a deformarse por efectos de las condiciones térmicas en el molde. Una solución para tener mayor estabilidad dimensional es emplear materiales reforzados con fibra o talco. Este tipo de materiales favorece la nucleación pero además tiene mayor rigidez y, por lo tanto, tienden a deformarse menos.

Selección de pigmentos

Es común que en los diseños y presentaciones de mercadeo que hacemos de un nuevo producto pasemos impunemente de una versión rosa a una verde o azul. Sin embargo, los que estamos al frente de la inyectora sabemos que este cambio de color puede tener implicaciones significativas en la estabilidad dimensional de un producto. Es natural e inevitable que un cambio de pigmento afecte la deformación del producto, y esto se debe ante todo a que los pigmentos afectan aquello de lo que hablábamos en el párrafo anterior: la nucleación del polímero, es decir, la forma en la que solidifica el plástico. Hay pigmentos cuyo “carrier” o material base favorece la nucleación (igual que un agente nucleante) y, por tanto, permite retirar más energía durante la solidificación que otros. Todo depende de la naturaleza de la base del pigmento. En este momento la principal sugerencia que puedo hacerles es que pidan consejo a su proveedor de pigmentos y colorantes acerca del material base que se emplea en el pigmento y del tipo de composición química que se tiene. Esto les permitirá, al menos, anticipar en qué casos es esperable tener mayor deformación a causa del pigmento empleado.

Predicción de la deformación a través de simulación

Hoy en día existen paquetes de simulación que nos permiten tener una comprensión muy precisa de las consecuencias que tienen nuestras decisiones de diseño de producto o de molde en la deformación. El estado del arte actual es predecir la deformación con una precisión de 0,2 mm. Todo depende de tener un paquete de simulación suficientemente preciso y, ante todo, que considere todos los efectos térmicos del molde y del plástico responsables de la deformación final.

Fuente: plastico.com